Технологии нанесения жидких лакокрасочных покрытий

Максим Поляков, ведущий инженер-технолог ООО «Транслак»

Ежегодные потери стали, вызванные коррозией, составляют около 30%. Кроме того, из-за коррозии все действующие объекты и металлоконструкции со временем становятся источником повышенной опасности для людей и окружающей среды. Основным и наиболее эффективным способом борьбы с этим явлением остается нанесение защитных покрытий, преимущественно лакокрасочных.

Важно понимать, что свойства наносимых защитных покрытий зависят не только от качества применяемых лакокрасочных материалов, но и, во многом, от способа подготовки поверхности к окраске, правильного выбора и соблюдения технологии окраски и сушки. Один из важнейших параметров грамотного технологического процесса − оборудование, его соответствие поставленным задачам и используемым материалам.

Простота и универсальность

Наиболее распространенным, простым и удобным методом нанесения покрытия остается метод пневматического (воздушного) распыления. Лакокрасочный материал попадает в низконапорный воздушный поток и распыляется. Другими словами, жидкий материал разбивается на маленькие частицы (капельки), которые летят в том же направлении, что и поток воздуха. Традиционное оборудование для воздушного распыления простое и недорогое, но, чтобы получить хорошее распыление и бездефектную лакокрасочную пленку, необходимо грамотно сочетать объем и давление воздуха, подачу ЛКМ, диаметр выходного отверстия (сопла) и вязкость ЛКМ. Этот процесс сопровождается высокими потерями, обусловленными затратным методом распыления ЛКМ: рассеиванием и уносом краски воздушным потоком, недолетанием и отражением частиц материала от поверхности. Этот способ имеет ограничения по вязкости ЛКМ. К примеру, высоконаполненные, густые материалы наносить этим методом практически невозможно, так как густой материал требует высокого давления воздуха для разбиения. Для удовлетворительного распыления воздушным методом большинство материалов должно быть разбавлено до рабочей вязкости, а жидкий, разбавленный материал исключает получение слоя необходимой толщины, так как возникает склонность к образованию потеков. Однако именно этот способ позволяет получать наиболее качественные по структуре и декоративному эффекту поверхности, соответствующие первому классу покрытий (по стандарту ISO 7784 либо ГОСТ 9.032).

Легкие и компактные

Оборудование, использующее метод пневматического распыления, подразделяется на несколько типов по методу подачи ЛКМ, сочетанию объема и давления воздуха. Важным параметром выступает диаметр выходного отверстия – сопла окрасочного пистолета, правильный выбор которого позволяет качественно нанести ЛКМ нужной вязкости и требуемой толщины слоя.

Оборудование, использующее метод пневматического распыления, подразделяется на несколько типов по методу подачи ЛКМ, сочетанию объема и давления воздуха. Важным параметром выступает диаметр выходного отверстия – сопла окрасочного пистолета, правильный выбор которого позволяет качественно нанести ЛКМ нужной вязкости и требуемой толщины слоя.

По методу подачи ЛКМ окрасочные пистолеты пневматического распыления подразделяются на типы: с верхним бачком, нижним бачком и с принудительной подачей ЛКМ. Окрасочные пистолеты с верхним бачком – широко распространенный и недорогой тип оборудования (фото 1). Это легкие компактные пистолеты, простые в использовании и обслуживании. Однако они имеют ограничение по количеству ЛКМ за одну заправку. Как правило, бачок имеет объем от 0,6 до литра. При окраске больших поверхностей требуется постоянное пополнение бачка. Так как ЛКМ свободно налит в бачок, такой пистолет не может работать в перевернутом положении, что снижает мобильность маляра и существенно затрудняет качественную окраску горизонтальных поверхностей снизу. Например, потолка, днища транспортного средства. Окрасочные пистолеты с нижним бачком − менее распространенный тип, однако они занимают свою нишу. Их используют для грунтования поверхностей большой площади. Эти пистолеты имеют бачок большей вместимости, обычно литр. При большем весе они лучше сбалансированы за счет снижения центра тяжести, что повышает удобство при длительной работе.

Закрытый бачок предотвращает пролив ЛКМ при активных движениях маляра, однако работа в перевернутом положении таким пистолетом также невозможна (фото 2).

Поток и объем

Окрасочные пистолеты с принудительной подачей ЛКМ имеют ряд существенных преимуществ перед описанными выше типами пистолетов. Резервуар (компрессионный бак) с ЛКМ выполнен отдельно от окрасочного пистолета и соединяется с ним спаренными шлангами – воздушным и так называемым материальным − предназначенным для подачи лакокрасочного материала. ЛКМ подается за счет давления в резервуаре, создаваемого сжатым воздухом. Такой пистолет может работать в любом положении, что позволяет качественно окрашивать любые поверхности, в том числе горизонтальные снизу и объекты сложной формы, он легче и удобнее, хотя мобильность маляра несколько ограничивается появлением второго, «материального» шланга. Длина шлангов зависит от размеров окрасочной камеры и изделий. Количество ЛКМ за одну заправку зависит от объема бака, обычно это два, десять либо 40 литров, что удобно при окраске крупногабаритных изделий. Широко применяется подача ЛКМ с помощью специальных насосов, с забором ЛКМ из открытой емкости (ведра или бочки) любого объема. Однако такое оборудование дороже и требует более сложного ухода и обслуживания, а именно – промывки окрасочного пистолета и компрессионного бака или насоса со шлангами. Его целесообразно применять при окраске крупных объектов либо при поточной, конвейерной окраске (фото 3).

Экономия и экология

Другим важным параметром окрасочных пистолетов пневматического распыления, независимым от метода подачи ЛКМ, остается сочетание объема и давления воздуха. Традиционные пистолеты так называемого конвекционного типа (сonvectional), преобладавшие в окраске ранее, работали на высоком давлении (четыре-пять бар на выходе из пистолета) и имели коэффициент переноса материала менее 50%. Другими словами, более половины ЛКМ не попадало на поверхность изделия, а улетало в атмосферу. К концу ХХ века во всем мире, в первую очередь в Европе и США, ужесточились экологические требования к производству в целом и к окрасочному производству в частности. Конвекционный метод распыления перестал удовлетворять современным требованиям, и в 80-х годах прошлого века был разработан новый метод распыления – HVLP (High Volume Low Pressure − большой объем воздуха на низком давлении). Давление воздуха на выходе такого пистолета составляет всего 0,7 бара, что существенно снижает образование лакокрасочного тумана и повышает коэффициент переноса материала, по заявлениям производителей такого оборудования, до 75% (рисунок 1).

Другим важным параметром окрасочных пистолетов пневматического распыления, независимым от метода подачи ЛКМ, остается сочетание объема и давления воздуха. Традиционные пистолеты так называемого конвекционного типа (сonvectional), преобладавшие в окраске ранее, работали на высоком давлении (четыре-пять бар на выходе из пистолета) и имели коэффициент переноса материала менее 50%. Другими словами, более половины ЛКМ не попадало на поверхность изделия, а улетало в атмосферу. К концу ХХ века во всем мире, в первую очередь в Европе и США, ужесточились экологические требования к производству в целом и к окрасочному производству в частности. Конвекционный метод распыления перестал удовлетворять современным требованиям, и в 80-х годах прошлого века был разработан новый метод распыления – HVLP (High Volume Low Pressure − большой объем воздуха на низком давлении). Давление воздуха на выходе такого пистолета составляет всего 0,7 бара, что существенно снижает образование лакокрасочного тумана и повышает коэффициент переноса материала, по заявлениям производителей такого оборудования, до 75% (рисунок 1).

С точки зрения экономики и защиты окружающей среды, новый пистолет значительно превосходил предшественника. Однако существенно снизилась скорость работы и, из-за меньшего разбиения ЛКМ, увеличился размер капли, образуемой при распылении (от восьми–десяти мкм до 12–14 мкм). Соответственно, снизилось качество, равномерность получаемого покрытия. С целью устранения этих недостатков был разработан метод распыления «среднего давления» воздуха, 1,5–1,7 бара на выходе из пистолета (у разных производителей: RP либо TransTech). Коэффициент переноса такого пистолета составляет около 65%, размер капли материала – 10–12 мкм. Повысились скорость работы и качество получаемого покрытия. Однако экономические и экологические показатели несколько снизились.

Специфика применения

Все типы пистолетов в разных долях делят рынок окрасочного оборудования в зависимости от специфики производства. В авторемонтном секторе пистолеты HVLP как наиболее экономичные используются для нанесения дорогостоящих материалов − базовых эмалей, а грунты и лаки наносятся пистолетами среднего давления. В промышленности преобладают пистолеты среднего давления, но при окраске больших поверхностей используются и конвекционные пистолеты как наиболее производительные. Есть ряд стран и регионов, где действуют собственные специфические экологические требования, которым соотвествуют только пистолеты HVLP. Использование другого оборудования полностью запрещено.

Рисунок 1. Расход ЛКМ и образование опыла при использовании HVLP и традиционного «конвекционного» распыления

Высокая производительность

В промышленном производстве широкое распространение получил принципиально иной метод нанесения – метод безвоздушного распыления. В отличие от предыдущего метода, при безвоздушном распылении воздух не смешивается с ЛКМ, распыление достигается прохождением материала под высоким давлением через специально сконструированные сопла. Требуемое давление материала создается воздухом в насосе, дающем высокое соотношение давления жидкости на выходе к исходному давлению воздуха. Рабочее давление ЛКМ в таком оборудовании в среднем может составлять 120–160 бар (фото 4). Существуют насосы с различным соотношением давления воздуха и ЛКМ на выходе. Например, насос с отношением 1:32 при давлении воздуха в пять бар дает рабочее давление материала в 160 бар. Главные преимущества этого метода − возможность нанесения с высокой производительностью наполненных материалов большой вязкости и получение толстослойных покрытий. По сравнению с воздушным распылением, имеющим повышенный расход краски, так как перенос ЛКМ обеспечивает воздушный поток, применение безвоздушного распыления ведет к снижению потерь материала. Коэффициент переноса ЛКМ составляет 85−90%. За счет меньшего количества добавляемого разбавителя также снижаются расход материала и количество вредных испарений в атмосферу. Сумма этих факторов существенно улучшает экономические и экологические показатели процесса окраски. Этот метод эффективно применяется при окраске крупногабаритных изделий, при нанесении антикоррозионных мастик, различных толстослойных защитных покрытий. К сожалению, интенсивное нанесение высоковязких материалов методом безвоздушного распыления позволяет получить покрытия не выше пятого класса. Картина факела ЛКМ имеет резкие края, что затрудняет получение равномерного слоя по всей площади окраски. Поэтому основная область применения этого метода – поверхности, к которым не предъявляются высокие требования по декоративным свойствам покрытия – рамы, шасси техники, внутренние полости баков, грузовые суда.

В промышленном производстве широкое распространение получил принципиально иной метод нанесения – метод безвоздушного распыления. В отличие от предыдущего метода, при безвоздушном распылении воздух не смешивается с ЛКМ, распыление достигается прохождением материала под высоким давлением через специально сконструированные сопла. Требуемое давление материала создается воздухом в насосе, дающем высокое соотношение давления жидкости на выходе к исходному давлению воздуха. Рабочее давление ЛКМ в таком оборудовании в среднем может составлять 120–160 бар (фото 4). Существуют насосы с различным соотношением давления воздуха и ЛКМ на выходе. Например, насос с отношением 1:32 при давлении воздуха в пять бар дает рабочее давление материала в 160 бар. Главные преимущества этого метода − возможность нанесения с высокой производительностью наполненных материалов большой вязкости и получение толстослойных покрытий. По сравнению с воздушным распылением, имеющим повышенный расход краски, так как перенос ЛКМ обеспечивает воздушный поток, применение безвоздушного распыления ведет к снижению потерь материала. Коэффициент переноса ЛКМ составляет 85−90%. За счет меньшего количества добавляемого разбавителя также снижаются расход материала и количество вредных испарений в атмосферу. Сумма этих факторов существенно улучшает экономические и экологические показатели процесса окраски. Этот метод эффективно применяется при окраске крупногабаритных изделий, при нанесении антикоррозионных мастик, различных толстослойных защитных покрытий. К сожалению, интенсивное нанесение высоковязких материалов методом безвоздушного распыления позволяет получить покрытия не выше пятого класса. Картина факела ЛКМ имеет резкие края, что затрудняет получение равномерного слоя по всей площади окраски. Поэтому основная область применения этого метода – поверхности, к которым не предъявляются высокие требования по декоративным свойствам покрытия – рамы, шасси техники, внутренние полости баков, грузовые суда.

Комбинированное нанесение

Для повышения качества высокопроизводительной индустриальной окраски был разработан метод комбинированного нанесения, который сочетает основные плюсы безвоздушного нанесения с более высоким качеством. Суть метода заключается в том, что к стандартной установке для безвоздушного нанесения добавляется дополнительный, воздушный канал. Окрасочный пистолет имеет более сложную конструкцию, направленные потоки сжатого воздуха, выходящие из воздушной головы пистолета, размывают края факела ЛКМ, что позволяет делать более плавные перекрытия слоев и достигать равномерного нанесения ЛКМ по всей поверхности. Этот метод дает возможность получить покрытия, соответствующие третьему классу (по ISO 7784 либо ГОСТ 9.032). Однако добавление воздушного потока, размывающего края факела ЛКМ, ведет к некоторому повышению количества опыла и снижению коэффициента переноса ЛКМ до 75−80% .

Качественно и быстро

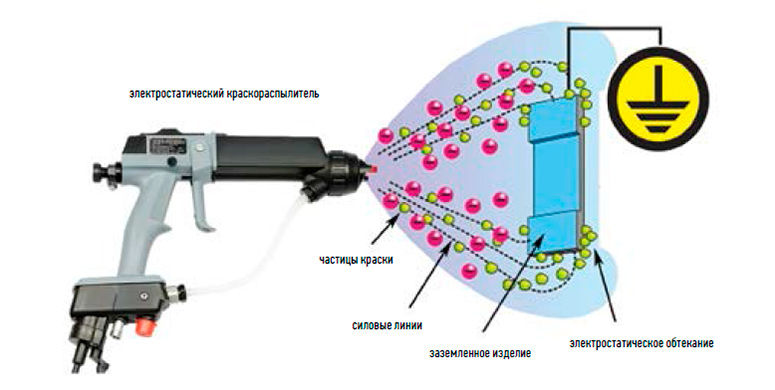

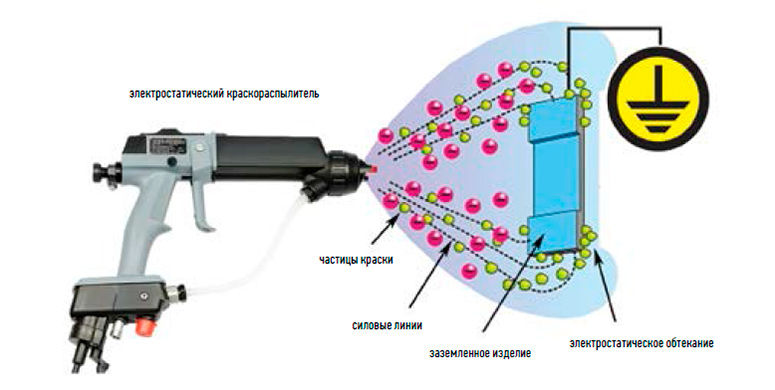

При окраске изделий, имеющих небольшую или сложную поверхность, таких как тонкие трубы, решетки, множество мелких деталей, развешанных на кронштейнах, происходит повышение расхода ЛКМ на единицу площади поверхности, так как значительное количество материала не попадает на поверхность изделия. Для повышения экономической эффективности при окраске подобных изделий и снижения количества ЛКМ, попадающего в окружающую среду, применяется метод электростатического нанесения. Суть метода заключается в придании каплям ЛКМ высокопотенциального положительного заряда, в результате чего данные капли направленно движутся к заземленному окрашиваемому изделию по силовым линиям электростатического поля, возникающим между окрасочным пистолетом и изделием. Рабочее напряжение обычно составляет 65–85 кВ. Кроме того, силы электростатического поля направляют движение заряженных частиц ЛКМ, препятствуя образованию опыла, в результате чего коэффициент переноса составляет от 80 до 95%. Кроме экономии материала, окраска данным методом существенно облегчает и ускоряет процесс нанесения ЛКМ. Например, при окраске труб методом воздушного распыления потребовалось бы поворачивать изделие три-четыре раза, чтобы равномерно прокрасить его со всех сторон. А при использовании электростатической окраски нанести ЛКМ можно максимум в два прохода, поскольку частицы будут двигаться по изогнутым линиям электростатического поля, окрашивая трубу со всех сторон.

Удобно и безопасно

По принципу образования дисперсии ЛКМ электростатические окрасочные пистолеты могут относиться к одному из описанных выше типов – воздушного, безвоздушного и комбинированного распыления, либо к вращающимся чашечным дисковым устройствам, где распыление материала происходит под воздействием центробежных сил. Главное отличие от традиционного окрасочного пистолета − наличие электрода, заряжающего ЛКМ, и высоковольтной системы, обеспечивающей наличие электрического тока на этом электроде. По принципу получения высоковольтного заряда электростатические окрасочные пистолеты делятся на три типа. Первый − классический, когда высоковольтное напряжение на электрод подается от отдельного источника, что вызывает массу неудобств и минусов, главные из которых − это громоздкий высоковольтный кабель и нестабильность высокого напряжения на электроде. Вторым типом выступает каскадный, в нем по низковольтному кабелю подается напряжение в 12 В, а в корпусе окрасочного пистолета расположен каскад − специальное устройство, повышающее напряжение до рабочего. Третий тип − автономный, например Ransburg VECTOR SOLO (фото 5). Напряжение в нем генерируется при подаче воздуха на турбину, расположенную в ручке окрасочного пистолета, а затем преобразовывается в высоковольтный заряд с помощью каскада. Работать на таком оборудовании удобно и безопасно.

Нюансы применения

Несмотря на очевидные достоинства электростатической окраски, этот метод имеет ряд ограничений. Во-первых, это свойства ЛКМ. Для того чтобы ЛКМ смог должным образом зарядиться на электроде, его сопротивление должно быть не менее 30 кОм, иначе эффективность окраски в электростатическом поле резко снизится. Во-вторых, существуют также определенные сложности при окраске нетокопроводящих изделий, например из пластиков или древесины. В-третьих, имеет значение форма окрашиваемого изделия. Так как заряженные частицы ЛКМ движутся по силовым линиям электростатического поля, напряженность которого в замкнутом токопроводящем контуре равна нулю, то частицы ЛКМ не попадают внутрь карманов или глубоких впадин, поскольку там электрического поля не существует, и оседают на других частях этого изделия. Для того чтобы окрасить труднодоступные места, приходится отключать подачу электрического тока, на время превращая электростатический окрасочный пистолет в обычный.

Традиционный метод

При наличии высокотехнологичных методов нанесения не стоит забывать и традиционные, такие как кисть и валик. Благодаря простоте и отсутствию необходимости в каком-либо оборудовании, они по-прежнему занимают нишу в окрасочном производстве. Например, используются в условиях, где недопустимо образование опылов; кисть применяется для подкраски труднодоступных мест, которые невозможно покрыть окрасочным пистолетом. Также кистью производится полосовая окраска сварных швов, так как благодаря интенсивному воздействию ворса на поверхность удается заполнить лакокрасочным материалом поры и неровности шва, что затруднительно, ведет к перерасходу ЛКМ и образованию потеков при работе методом распыления.

Сегодня существует большой выбор методов окраски, которые, наряду с широким ассортиментом оборудования, позволяют решать любые задачи по окраске, а значит − и по защите металлических, деревянных, бетонных и пластиковых поверхностей. Остается выбрать правильный метод нанесения, и, что не менее важно, − подходящий лакокрасочный материал.

Ежегодные потери стали, вызванные коррозией, составляют около 30%. Кроме того, из-за коррозии все действующие объекты и металлоконструкции со временем становятся источником повышенной опасности для людей и окружающей среды. Основным и наиболее эффективным способом борьбы с этим явлением остается нанесение защитных покрытий, преимущественно лакокрасочных.

Важно понимать, что свойства наносимых защитных покрытий зависят не только от качества применяемых лакокрасочных материалов, но и, во многом, от способа подготовки поверхности к окраске, правильного выбора и соблюдения технологии окраски и сушки. Один из важнейших параметров грамотного технологического процесса − оборудование, его соответствие поставленным задачам и используемым материалам.

Простота и универсальность

Наиболее распространенным, простым и удобным методом нанесения покрытия остается метод пневматического (воздушного) распыления. Лакокрасочный материал попадает в низконапорный воздушный поток и распыляется. Другими словами, жидкий материал разбивается на маленькие частицы (капельки), которые летят в том же направлении, что и поток воздуха. Традиционное оборудование для воздушного распыления простое и недорогое, но, чтобы получить хорошее распыление и бездефектную лакокрасочную пленку, необходимо грамотно сочетать объем и давление воздуха, подачу ЛКМ, диаметр выходного отверстия (сопла) и вязкость ЛКМ. Этот процесс сопровождается высокими потерями, обусловленными затратным методом распыления ЛКМ: рассеиванием и уносом краски воздушным потоком, недолетанием и отражением частиц материала от поверхности. Этот способ имеет ограничения по вязкости ЛКМ. К примеру, высоконаполненные, густые материалы наносить этим методом практически невозможно, так как густой материал требует высокого давления воздуха для разбиения. Для удовлетворительного распыления воздушным методом большинство материалов должно быть разбавлено до рабочей вязкости, а жидкий, разбавленный материал исключает получение слоя необходимой толщины, так как возникает склонность к образованию потеков. Однако именно этот способ позволяет получать наиболее качественные по структуре и декоративному эффекту поверхности, соответствующие первому классу покрытий (по стандарту ISO 7784 либо ГОСТ 9.032).

Легкие и компактные

Оборудование, использующее метод пневматического распыления, подразделяется на несколько типов по методу подачи ЛКМ, сочетанию объема и давления воздуха. Важным параметром выступает диаметр выходного отверстия – сопла окрасочного пистолета, правильный выбор которого позволяет качественно нанести ЛКМ нужной вязкости и требуемой толщины слоя.

Оборудование, использующее метод пневматического распыления, подразделяется на несколько типов по методу подачи ЛКМ, сочетанию объема и давления воздуха. Важным параметром выступает диаметр выходного отверстия – сопла окрасочного пистолета, правильный выбор которого позволяет качественно нанести ЛКМ нужной вязкости и требуемой толщины слоя.По методу подачи ЛКМ окрасочные пистолеты пневматического распыления подразделяются на типы: с верхним бачком, нижним бачком и с принудительной подачей ЛКМ. Окрасочные пистолеты с верхним бачком – широко распространенный и недорогой тип оборудования (фото 1). Это легкие компактные пистолеты, простые в использовании и обслуживании. Однако они имеют ограничение по количеству ЛКМ за одну заправку. Как правило, бачок имеет объем от 0,6 до литра. При окраске больших поверхностей требуется постоянное пополнение бачка. Так как ЛКМ свободно налит в бачок, такой пистолет не может работать в перевернутом положении, что снижает мобильность маляра и существенно затрудняет качественную окраску горизонтальных поверхностей снизу. Например, потолка, днища транспортного средства. Окрасочные пистолеты с нижним бачком − менее распространенный тип, однако они занимают свою нишу. Их используют для грунтования поверхностей большой площади. Эти пистолеты имеют бачок большей вместимости, обычно литр. При большем весе они лучше сбалансированы за счет снижения центра тяжести, что повышает удобство при длительной работе.

Закрытый бачок предотвращает пролив ЛКМ при активных движениях маляра, однако работа в перевернутом положении таким пистолетом также невозможна (фото 2).

Поток и объем

Окрасочные пистолеты с принудительной подачей ЛКМ имеют ряд существенных преимуществ перед описанными выше типами пистолетов. Резервуар (компрессионный бак) с ЛКМ выполнен отдельно от окрасочного пистолета и соединяется с ним спаренными шлангами – воздушным и так называемым материальным − предназначенным для подачи лакокрасочного материала. ЛКМ подается за счет давления в резервуаре, создаваемого сжатым воздухом. Такой пистолет может работать в любом положении, что позволяет качественно окрашивать любые поверхности, в том числе горизонтальные снизу и объекты сложной формы, он легче и удобнее, хотя мобильность маляра несколько ограничивается появлением второго, «материального» шланга. Длина шлангов зависит от размеров окрасочной камеры и изделий. Количество ЛКМ за одну заправку зависит от объема бака, обычно это два, десять либо 40 литров, что удобно при окраске крупногабаритных изделий. Широко применяется подача ЛКМ с помощью специальных насосов, с забором ЛКМ из открытой емкости (ведра или бочки) любого объема. Однако такое оборудование дороже и требует более сложного ухода и обслуживания, а именно – промывки окрасочного пистолета и компрессионного бака или насоса со шлангами. Его целесообразно применять при окраске крупных объектов либо при поточной, конвейерной окраске (фото 3).

Экономия и экология

Другим важным параметром окрасочных пистолетов пневматического распыления, независимым от метода подачи ЛКМ, остается сочетание объема и давления воздуха. Традиционные пистолеты так называемого конвекционного типа (сonvectional), преобладавшие в окраске ранее, работали на высоком давлении (четыре-пять бар на выходе из пистолета) и имели коэффициент переноса материала менее 50%. Другими словами, более половины ЛКМ не попадало на поверхность изделия, а улетало в атмосферу. К концу ХХ века во всем мире, в первую очередь в Европе и США, ужесточились экологические требования к производству в целом и к окрасочному производству в частности. Конвекционный метод распыления перестал удовлетворять современным требованиям, и в 80-х годах прошлого века был разработан новый метод распыления – HVLP (High Volume Low Pressure − большой объем воздуха на низком давлении). Давление воздуха на выходе такого пистолета составляет всего 0,7 бара, что существенно снижает образование лакокрасочного тумана и повышает коэффициент переноса материала, по заявлениям производителей такого оборудования, до 75% (рисунок 1).

Другим важным параметром окрасочных пистолетов пневматического распыления, независимым от метода подачи ЛКМ, остается сочетание объема и давления воздуха. Традиционные пистолеты так называемого конвекционного типа (сonvectional), преобладавшие в окраске ранее, работали на высоком давлении (четыре-пять бар на выходе из пистолета) и имели коэффициент переноса материала менее 50%. Другими словами, более половины ЛКМ не попадало на поверхность изделия, а улетало в атмосферу. К концу ХХ века во всем мире, в первую очередь в Европе и США, ужесточились экологические требования к производству в целом и к окрасочному производству в частности. Конвекционный метод распыления перестал удовлетворять современным требованиям, и в 80-х годах прошлого века был разработан новый метод распыления – HVLP (High Volume Low Pressure − большой объем воздуха на низком давлении). Давление воздуха на выходе такого пистолета составляет всего 0,7 бара, что существенно снижает образование лакокрасочного тумана и повышает коэффициент переноса материала, по заявлениям производителей такого оборудования, до 75% (рисунок 1).С точки зрения экономики и защиты окружающей среды, новый пистолет значительно превосходил предшественника. Однако существенно снизилась скорость работы и, из-за меньшего разбиения ЛКМ, увеличился размер капли, образуемой при распылении (от восьми–десяти мкм до 12–14 мкм). Соответственно, снизилось качество, равномерность получаемого покрытия. С целью устранения этих недостатков был разработан метод распыления «среднего давления» воздуха, 1,5–1,7 бара на выходе из пистолета (у разных производителей: RP либо TransTech). Коэффициент переноса такого пистолета составляет около 65%, размер капли материала – 10–12 мкм. Повысились скорость работы и качество получаемого покрытия. Однако экономические и экологические показатели несколько снизились.

Специфика применения

Все типы пистолетов в разных долях делят рынок окрасочного оборудования в зависимости от специфики производства. В авторемонтном секторе пистолеты HVLP как наиболее экономичные используются для нанесения дорогостоящих материалов − базовых эмалей, а грунты и лаки наносятся пистолетами среднего давления. В промышленности преобладают пистолеты среднего давления, но при окраске больших поверхностей используются и конвекционные пистолеты как наиболее производительные. Есть ряд стран и регионов, где действуют собственные специфические экологические требования, которым соотвествуют только пистолеты HVLP. Использование другого оборудования полностью запрещено.

Рисунок 1. Расход ЛКМ и образование опыла при использовании HVLP и традиционного «конвекционного» распыления

Высокая производительность

В промышленном производстве широкое распространение получил принципиально иной метод нанесения – метод безвоздушного распыления. В отличие от предыдущего метода, при безвоздушном распылении воздух не смешивается с ЛКМ, распыление достигается прохождением материала под высоким давлением через специально сконструированные сопла. Требуемое давление материала создается воздухом в насосе, дающем высокое соотношение давления жидкости на выходе к исходному давлению воздуха. Рабочее давление ЛКМ в таком оборудовании в среднем может составлять 120–160 бар (фото 4). Существуют насосы с различным соотношением давления воздуха и ЛКМ на выходе. Например, насос с отношением 1:32 при давлении воздуха в пять бар дает рабочее давление материала в 160 бар. Главные преимущества этого метода − возможность нанесения с высокой производительностью наполненных материалов большой вязкости и получение толстослойных покрытий. По сравнению с воздушным распылением, имеющим повышенный расход краски, так как перенос ЛКМ обеспечивает воздушный поток, применение безвоздушного распыления ведет к снижению потерь материала. Коэффициент переноса ЛКМ составляет 85−90%. За счет меньшего количества добавляемого разбавителя также снижаются расход материала и количество вредных испарений в атмосферу. Сумма этих факторов существенно улучшает экономические и экологические показатели процесса окраски. Этот метод эффективно применяется при окраске крупногабаритных изделий, при нанесении антикоррозионных мастик, различных толстослойных защитных покрытий. К сожалению, интенсивное нанесение высоковязких материалов методом безвоздушного распыления позволяет получить покрытия не выше пятого класса. Картина факела ЛКМ имеет резкие края, что затрудняет получение равномерного слоя по всей площади окраски. Поэтому основная область применения этого метода – поверхности, к которым не предъявляются высокие требования по декоративным свойствам покрытия – рамы, шасси техники, внутренние полости баков, грузовые суда.

В промышленном производстве широкое распространение получил принципиально иной метод нанесения – метод безвоздушного распыления. В отличие от предыдущего метода, при безвоздушном распылении воздух не смешивается с ЛКМ, распыление достигается прохождением материала под высоким давлением через специально сконструированные сопла. Требуемое давление материала создается воздухом в насосе, дающем высокое соотношение давления жидкости на выходе к исходному давлению воздуха. Рабочее давление ЛКМ в таком оборудовании в среднем может составлять 120–160 бар (фото 4). Существуют насосы с различным соотношением давления воздуха и ЛКМ на выходе. Например, насос с отношением 1:32 при давлении воздуха в пять бар дает рабочее давление материала в 160 бар. Главные преимущества этого метода − возможность нанесения с высокой производительностью наполненных материалов большой вязкости и получение толстослойных покрытий. По сравнению с воздушным распылением, имеющим повышенный расход краски, так как перенос ЛКМ обеспечивает воздушный поток, применение безвоздушного распыления ведет к снижению потерь материала. Коэффициент переноса ЛКМ составляет 85−90%. За счет меньшего количества добавляемого разбавителя также снижаются расход материала и количество вредных испарений в атмосферу. Сумма этих факторов существенно улучшает экономические и экологические показатели процесса окраски. Этот метод эффективно применяется при окраске крупногабаритных изделий, при нанесении антикоррозионных мастик, различных толстослойных защитных покрытий. К сожалению, интенсивное нанесение высоковязких материалов методом безвоздушного распыления позволяет получить покрытия не выше пятого класса. Картина факела ЛКМ имеет резкие края, что затрудняет получение равномерного слоя по всей площади окраски. Поэтому основная область применения этого метода – поверхности, к которым не предъявляются высокие требования по декоративным свойствам покрытия – рамы, шасси техники, внутренние полости баков, грузовые суда.Комбинированное нанесение

Для повышения качества высокопроизводительной индустриальной окраски был разработан метод комбинированного нанесения, который сочетает основные плюсы безвоздушного нанесения с более высоким качеством. Суть метода заключается в том, что к стандартной установке для безвоздушного нанесения добавляется дополнительный, воздушный канал. Окрасочный пистолет имеет более сложную конструкцию, направленные потоки сжатого воздуха, выходящие из воздушной головы пистолета, размывают края факела ЛКМ, что позволяет делать более плавные перекрытия слоев и достигать равномерного нанесения ЛКМ по всей поверхности. Этот метод дает возможность получить покрытия, соответствующие третьему классу (по ISO 7784 либо ГОСТ 9.032). Однако добавление воздушного потока, размывающего края факела ЛКМ, ведет к некоторому повышению количества опыла и снижению коэффициента переноса ЛКМ до 75−80% .

Качественно и быстро

При окраске изделий, имеющих небольшую или сложную поверхность, таких как тонкие трубы, решетки, множество мелких деталей, развешанных на кронштейнах, происходит повышение расхода ЛКМ на единицу площади поверхности, так как значительное количество материала не попадает на поверхность изделия. Для повышения экономической эффективности при окраске подобных изделий и снижения количества ЛКМ, попадающего в окружающую среду, применяется метод электростатического нанесения. Суть метода заключается в придании каплям ЛКМ высокопотенциального положительного заряда, в результате чего данные капли направленно движутся к заземленному окрашиваемому изделию по силовым линиям электростатического поля, возникающим между окрасочным пистолетом и изделием. Рабочее напряжение обычно составляет 65–85 кВ. Кроме того, силы электростатического поля направляют движение заряженных частиц ЛКМ, препятствуя образованию опыла, в результате чего коэффициент переноса составляет от 80 до 95%. Кроме экономии материала, окраска данным методом существенно облегчает и ускоряет процесс нанесения ЛКМ. Например, при окраске труб методом воздушного распыления потребовалось бы поворачивать изделие три-четыре раза, чтобы равномерно прокрасить его со всех сторон. А при использовании электростатической окраски нанести ЛКМ можно максимум в два прохода, поскольку частицы будут двигаться по изогнутым линиям электростатического поля, окрашивая трубу со всех сторон.

Удобно и безопасно

По принципу образования дисперсии ЛКМ электростатические окрасочные пистолеты могут относиться к одному из описанных выше типов – воздушного, безвоздушного и комбинированного распыления, либо к вращающимся чашечным дисковым устройствам, где распыление материала происходит под воздействием центробежных сил. Главное отличие от традиционного окрасочного пистолета − наличие электрода, заряжающего ЛКМ, и высоковольтной системы, обеспечивающей наличие электрического тока на этом электроде. По принципу получения высоковольтного заряда электростатические окрасочные пистолеты делятся на три типа. Первый − классический, когда высоковольтное напряжение на электрод подается от отдельного источника, что вызывает массу неудобств и минусов, главные из которых − это громоздкий высоковольтный кабель и нестабильность высокого напряжения на электроде. Вторым типом выступает каскадный, в нем по низковольтному кабелю подается напряжение в 12 В, а в корпусе окрасочного пистолета расположен каскад − специальное устройство, повышающее напряжение до рабочего. Третий тип − автономный, например Ransburg VECTOR SOLO (фото 5). Напряжение в нем генерируется при подаче воздуха на турбину, расположенную в ручке окрасочного пистолета, а затем преобразовывается в высоковольтный заряд с помощью каскада. Работать на таком оборудовании удобно и безопасно.

Нюансы применения

Несмотря на очевидные достоинства электростатической окраски, этот метод имеет ряд ограничений. Во-первых, это свойства ЛКМ. Для того чтобы ЛКМ смог должным образом зарядиться на электроде, его сопротивление должно быть не менее 30 кОм, иначе эффективность окраски в электростатическом поле резко снизится. Во-вторых, существуют также определенные сложности при окраске нетокопроводящих изделий, например из пластиков или древесины. В-третьих, имеет значение форма окрашиваемого изделия. Так как заряженные частицы ЛКМ движутся по силовым линиям электростатического поля, напряженность которого в замкнутом токопроводящем контуре равна нулю, то частицы ЛКМ не попадают внутрь карманов или глубоких впадин, поскольку там электрического поля не существует, и оседают на других частях этого изделия. Для того чтобы окрасить труднодоступные места, приходится отключать подачу электрического тока, на время превращая электростатический окрасочный пистолет в обычный.

Традиционный метод

При наличии высокотехнологичных методов нанесения не стоит забывать и традиционные, такие как кисть и валик. Благодаря простоте и отсутствию необходимости в каком-либо оборудовании, они по-прежнему занимают нишу в окрасочном производстве. Например, используются в условиях, где недопустимо образование опылов; кисть применяется для подкраски труднодоступных мест, которые невозможно покрыть окрасочным пистолетом. Также кистью производится полосовая окраска сварных швов, так как благодаря интенсивному воздействию ворса на поверхность удается заполнить лакокрасочным материалом поры и неровности шва, что затруднительно, ведет к перерасходу ЛКМ и образованию потеков при работе методом распыления.

Сегодня существует большой выбор методов окраски, которые, наряду с широким ассортиментом оборудования, позволяют решать любые задачи по окраске, а значит − и по защите металлических, деревянных, бетонных и пластиковых поверхностей. Остается выбрать правильный метод нанесения, и, что не менее важно, − подходящий лакокрасочный материал.

наверх